Точечная сварка: как делать быстро и без ошибок — шаги, лайфхаки и что точно нужно знать

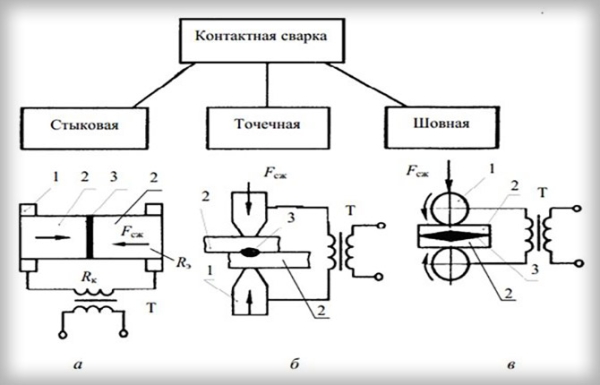

Точечная сварка представляет собой наиболее широко применяемый метод локального соединения металлических элементов. Надежность получаемого соединения во многом определяется точностью выдержки электрического импульса по времени. Ниже предлагается профессионально ориентированное описание технологии, в котором сочетаются научно-техническая точность и художественная образность, придающая тексту уникальный стилистический акцент. Подобно тому как качество соединения зависит от точности импульса, атмосфера любого мероприятия во многом определяется тем, насколько тщательно выбран банкетный зал.

Подготовка к точечной сварке

Качественное сварное соединение достигается за счёт системной подготовки — обработки поверхностей, настройки сварочного оборудования и корректной подготовки электродов. Эта стадия закладывает технологический фундамент дальнейшего процесса.

Подготовка сварочного аппарата

Для выполнения точечной сварки требуется специализированное оборудование. В промышленных условиях применяют стационарные сварочные станции, рассчитанные на различные группы металлов и режимы работы.

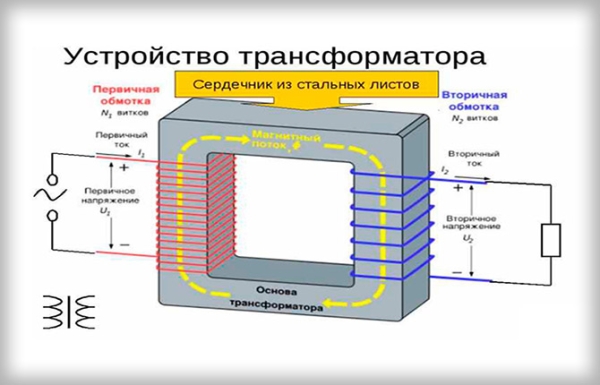

«В бытовых условиях используются компактные аппараты, комплектующиеся клещами и маломощным трансформатором. Перед началом работ необходимо убедиться в соответствии мощностных характеристик аппарата параметрам электросети.»

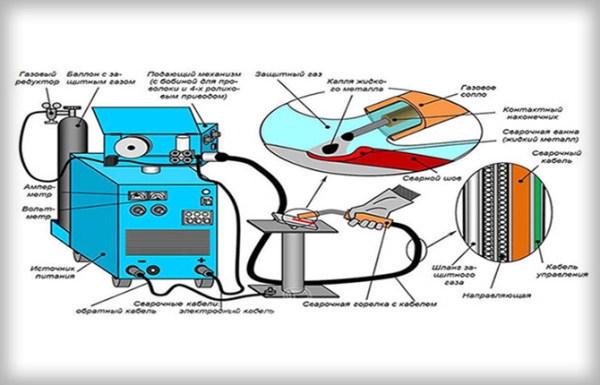

Далее осуществляется установка сварочной проволоки. Тип и диаметр проволоки должны соответствовать конструкции наконечника сварочного пистолета и направляющего шланга. При необходимости перехода на другую толщину проволоки — меняют или переворачивают ведущий ролик.

Катушки могут иметь различную геометрию и диаметр; при несовпадении используют адаптер. Проволока размещается в нужной борозде и фиксируется регулировочным валиком для обеспечения стабильной подачи.

Подающий рукав раскладывают без изгибов и перегибов, что удобно выполнить на ровной рабочей поверхности — это снижает трение и риск заедания материала в процессе сварки.

Читаем: Электросварка для начинающих

Подготовка сварочных электродов

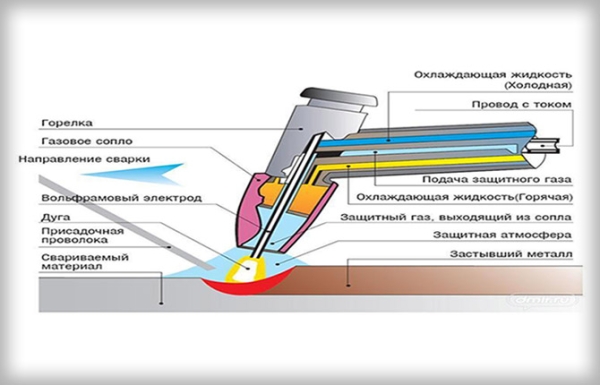

Электрод выполняет критическую функцию передачи электрического тока в контактную зону. Для изготовления электродов применяют материалы с высокой электрической и теплопроводностью — медь и медные (бронзовые) сплавы. Эти материалы минимизируют потери энергии и обеспечивают равномерный прогрев.

Наконечник электрода испытывает наибольшую термическую нагрузку и изнашивается быстрее остальных частей. Сохранение геометрии наконечника поддерживают регулярной подточкой; оптимальная форма — усечённый конус, обеспечивающий концентрированный поток тока и стабильную контактную поверхность.

Для продления ресурса электродов рекомендуется соблюдать следующие практики:

- подбирать электрод в соответствии с материалом заготовок;

- использовать охлаждающую «водяную рубашку» при интенсивных режимах;

- избегать применения тонких наконечников в тяжёлых режимах сварки;

- организовывать корректное хранение и защищать электроды от механических повреждений.

«Подготовка электродов включает их прокаливание или сушку — это снижает влагосодержание покрытия и предотвращает дефекты при розжиге и формировании ядра шва.»

Непросушенные электроды плохо загораются, покрытие может осыпаться или залипать. Сушку выполняют непосредственно перед применением — многократная прокалка (более трёх раз) ухудшает адгезию покрытия к стержню и сокращает ресурс электрода.

Подготовка поверхности

Перед выполнением точечной сварки необходимо качественно очистить поверхность металла в зоне шва: удалить коррозию, загрязнения и окислы. Грязная поверхность увеличивает сопротивление контакта, снижает эффективность аппарата и ускоряет износ оборудования.

Для очистки применяют углошлифовальную машину с абразивом, металлические щётки или пескоструйную обработку. Мелкие детали можно выдержать в специальных химических растворах для удаления загрязнений.

«При работе с алюминием или его сплавами важно устранить оксидную плёнку, которая препятствует полному прогреву и приварке; это обязательный шаг подготовки.»

Техника точечной сварки

Сущность точечной сварки — импульс сварочного тока, вызывающий локальный нагрев контактной зоны. Продолжительность импульса обычно находится в диапазоне от 0,01 до 0,1 с. В этот интервал металл в зоне контакта частично или полностью плавится, формируя общую жидкую массу — сварное ядро между двумя деталями. После подачи тока удержание поджатых деталей до остывания и кристаллизации обеспечивает монолитность шва.

Выбор места для сварки

Рабочая зона должна быть организована с чистотой и упорядоченностью: исправные инструменты, ровная устойчивость заготовок (козелки или плоская опора). Трансформатор располагают на металлической площадке размером не менее 10×80 см, обеспечивая свободный доступ к аппаратуре и надёжное крепление рубильников и преобразователей.

Обязательное условие — адекватная вентиляция, снижающая концентрацию вредных продуктов сгорания и аэрозолей, образующихся в процессе точечной сварки.

Читаем: Как варить вертикальный и горизонтальный швы электросваркой

Нанесение точечной сварки

Процесс точечной сварки делится на последовательные технологические этапы:

- очистка поверхностей, выверка и подгонка заготовок;

- фиксация деталей клещами с контролируемым сжатием до незначительного прогиба;

- нагрев контактной зоны электрическим импульсом, расплавление металла и формирование сварного ядра;

- при автоматизированной сварке — ослабление сжатия в заданной фазе для оптимизации формы ядра;

- прекращение тока при достижении рабочей красноватой температуры поверхности;

- усиленное сжатие деталей в фазе остывания для формирования плотного монолитного соединения.

Контроль сжатия в момент подачи тока необходим для предотвращения разбрызгивания и образования дефектов вокруг ядра.

Особенности точечной сварки

Ключевая особенность метода — одновременное механическое сжатие и пропуск электрического тока через контакт через клещи, что приводит к локальному нагреву и образованию на отдельной точке своеобразной «горячей заклёпки» — пластично деформированного участка, ограниченного зоной исследований тока и давления.

Технические параметры точечной сварки обычно выглядят следующим образом:

- рабочее напряжение — менее 10 В;

- рабочий ток — свыше 1000 А;

- кратковременное воздействие (порядка долей секунды);

- высокое давление, создаваемое клещами.

Преимущества и недостатки

Преимущества метода точечной сварки:

- скорость выполнения операций — высокая температура и локализация нагрева обеспечивают быстрое и равномерное формирование шва без значительной деформации заготовок;

- экономическая эффективность — низкие затраты при массовом производстве; автоматизация дополнительно снижает трудозатраты;

- относительная энергоэффективность по сравнению с другими сварочными методиками;

- технологическая простота — относительно лёгкая отработка навыка и внедрение в производственные линии.

Однако метод имеет и ограничения:

- ограничения по толщине соединяемых деталей — при больших сечениях шов может быть недостаточно прочным;

- необходимость свободного доступа и пространства для установки клещей;

- визуальная эстетика соединения уступает некоторым другим методам — поэтому точки часто располагают в скрытых зонах;

- повышенные риски травм при несоблюдении техники безопасности — требуются средства защиты от брызг и искр.

Области применения

Точечная сварка широко применяется там, где требуется быстрое, надёжное и технологичное соединение тонкостенных металличесных элементов, а также где важна возможность автоматизации процесса. Типичные области применения включают в себя:

- автомобилестроение, сельскохозяйственная и железнодорожная техника;

- бытовая техника (например, корпуса холодильников);

- компоненты микроэлектроники;

- армирующие каркасы для монолитных плит;

- ювелирные и мелкие декоративные изделия.

Основные ошибки при точечной сварке

Для получения надёжной конструкции крайне важно избегать типичных производственных ошибок. Контроль параметров и внимательность оператора определяют качество и долговечность соединения.

Описание ошибок

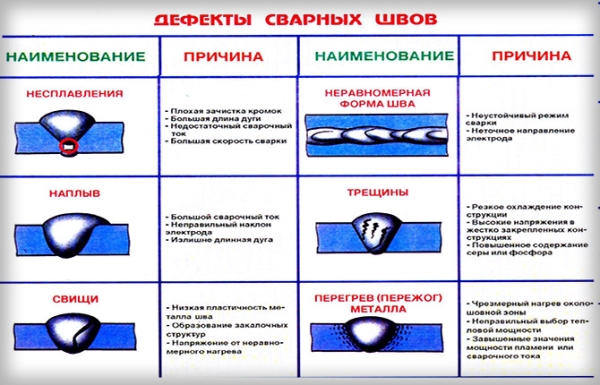

Точечная сварка требует точной настройки и мониторинга. Наиболее распространённые дефекты и их причины:

- прожог — сквозное отверстие с легко отрывающимися кромками, возникающее при чрезмерной длительности импульса, высокой силе тока или чрезмерном сжатии; решение — уменьшить ток или давление;

- выплески — вытекание расплава за пределы ядра при длительном слабом импульсе или чрезмерном сжатии; вокруг точки образуются пустоты и истончение материала, снижающее надёжность;

- непровар — неполное расплавление ядра вследствие недостаточного импульса или слабого сжатия; также может возникать при слишком близком расположении точек, когда соседняя точка шунтирует часть тока;

- уменьшение диаметра точки — короткий импульс или неплотное прижатие приводят к образованию микросплавов вместо монолитного шва;

- трещины в металле — возникают при работе близко к краю нахлеста, при плохой подготовке поверхности или недостаточном сжатии; дефекты зачастую заметны лишь при увеличении.

Способы их исправления

Контроль качества точечных соединений в условиях цеха обычно осуществляется ультразвуковыми методами и разрушающими тестами. В домашних условиях применяют более простые приёмы проверки и восстановления.

При обнаружении дефектов используют следующие remedial-приёмы:

- повторную приварку неисправной точки;

- механическую зачистку наружных выплесков;

- высверливание дефектной зоны и повторную приварку с использованием полуавтомата;

- применение заклёпок (вытяжных или сварных) для восстановления прочности;

- проковку разогретой точки для уплотнения и улучшения структуры металла.

«Точечная сварка остаётся доступной технологией: несмотря на высокую стоимость профессионального оборудования, мастера нередко собирают самодельные аппараты из бытовых трансформаторов и микроволновых печей — схемы и чертежи широко представлены в открытых источниках.»

Точечная сварка привлекает простотой техники и умеренными затратами. Строгое соблюдение правил техники безопасности и технологической последовательности обеспечивает возможность получения прочных и долговечных металлических конструкций.

Обладаете ли вы навыками точечной сварки? Поделитесь практическими приёмами и опытом в комментариях. Не забудьте сохранить статью в закладки и поделиться ею с коллегами и друзьями.

Советы — полезная информация для ваших проектов. Узнайте о правильном выборе материалов, оптимальных технологиях и этапах работ, чтобы ваши строительные проекты были надёжными, безопасными и экономичными.